Trong bối cảnh công nghiệp 4.0, tự động hóa trở thành yếu tố chiến lược giúp doanh nghiệp gia tăng năng suất và tối ưu chi phí vận hành. Ở hầu hết các dây chuyền sản xuất hiện đại, bộ điều khiển lập trình PLC đóng vai trò như bộ não của hệ thống, chịu trách nhiệm giám sát, điều khiển và phối hợp hoạt động của thiết bị công nghiệp.

1. Bộ điều khiển lập trình PLC là gì?

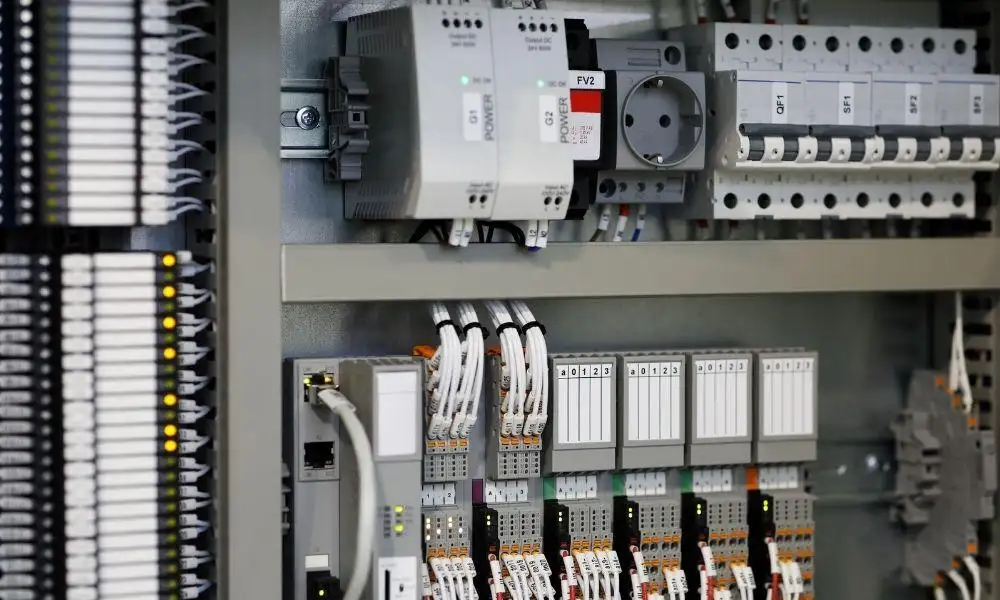

Bộ điều khiển lập trình PLC (Programmable Logic Controller) là thiết bị chuyên biệt dành cho tự động hóa và điều khiển trong ngành công nghiệp. Đóng vai trò như bộ não của hệ thống, PLC tiếp nhận dữ liệu từ các cảm biến, xử lý bằng thuật toán logic đã lập trình, rồi phát lệnh điều khiển tới những thiết bị chấp hành.

Ngôn ngữ lập trình phổ biến của PLC là Ladder Logic – mô phỏng sơ đồ mạch rơ-le truyền thống, giúp kỹ sư dễ dàng lập trình và triển khai. Nhờ thiết kế chắc chắn, bộ điều khiển lập trình PLC có thể vận hành ổn định trong điều kiện công nghiệp khắc nghiệt, đồng thời góp phần quan trọng vào việc nâng cao mức độ tự động hóa, giảm chi phí sản xuất và tiêu thụ năng lượng.

2. Các thành phần chính cấu tạo PLC

Một bộ điều khiển lập trình PLC sẽ bao gồm các thành phần chính sau đây.

1. Nguồn điện: giúp cung cấp điện áp một chiều (DC) cho các bộ phận trong PLC. Bộ nguồn sẽ chuyển đổi điện áp xoay chiều (AC) từ lưới điện của người dùng thành điện áp một chiều thấp hơn.

2. Bộ xử lý: là thiết bị bán dẫn đảm nhiệm việc thực thi các chức năng điều khiển công nghiệp trong môi trường sản xuất cũng như các chức năng kiểm soát quy trình khác.

3. Đầu vào và ra (I/O): PLC được trang bị nhiều mô-đun I/O. Các mô-đun đầu vào tiếp nhận tín hiệu từ nút nhấn, công tắc, cảm biến,… Trong khi đó, các mô-đun đầu ra điều khiển thiết bị như rơ-le, đèn báo và các cơ cấu chấp hành.

4. Mô-đun giao tiếp: đảm nhiệm việc trao đổi dữ liệu số giữa bộ điều khiển PLC với các thiết bị khác trong hệ thống công nghiệp. Các mô-đun này hỗ trợ nhiều giao thức truyền thông có dây và không dây như EtherNet/IP, Interbus, ProfiNet,… Việc giao tiếp diễn ra thông qua các cổng tích hợp sẵn như USB hay Ethernet. Nhờ đó, PLC có thể kết nối với phần mềm, cảm biến, cơ cấu chấp hành và các hệ thống điều khiển khác.

5. Hệ thống dự phòng: Các hệ thống PLC công nghiệp quy mô lớn thường tích hợp cơ chế dự phòng, bao gồm một PLC ở chế độ standby để thay thế hệ thống chính khi xảy ra sự cố. Bộ điều khiển lập trình PLC sử dụng cơ chế “heartbeat” để giám sát và kích hoạt kịp thời hệ thống dự phòng.

6. Chương trình: Thành phần cốt lõi của chúng được lập trình bằng các ngôn ngữ chuyên biệt cho tự động hóa công nghiệp và kỹ thuật điện, ví dụ như sơ đồ thang và sơ đồ khối chức năng.

Có thể bạn quan tâm: Danh mục linh kiện thay thế cho tủ điều khiển công nghiệp

3. Nguyên lý làm việc của bộ điều khiển lập trình PLC

Chức năng cơ bản nhất của PLC giống như rơ-le truyền thống. Nói một cách đơn giản, PLC có nhiệm vụ “nhận tín hiệu – xử lý – phát lệnh”. Khi nhận được các tín hiệu đầu vào (công tắc, nút nhấn, cảm biến), chúng sẽ kiểm tra xem tín hiệu đó đang ở trạng thái bật hay tắt. Sau đó, bộ điều khiển lập trình PLC sẽ xử lý thông tin theo chương trình đã được lập sẵn và đưa ra tín hiệu đầu ra để điều khiển thiết bị như động cơ, đèn báo, rơ-le, van điện từ,…

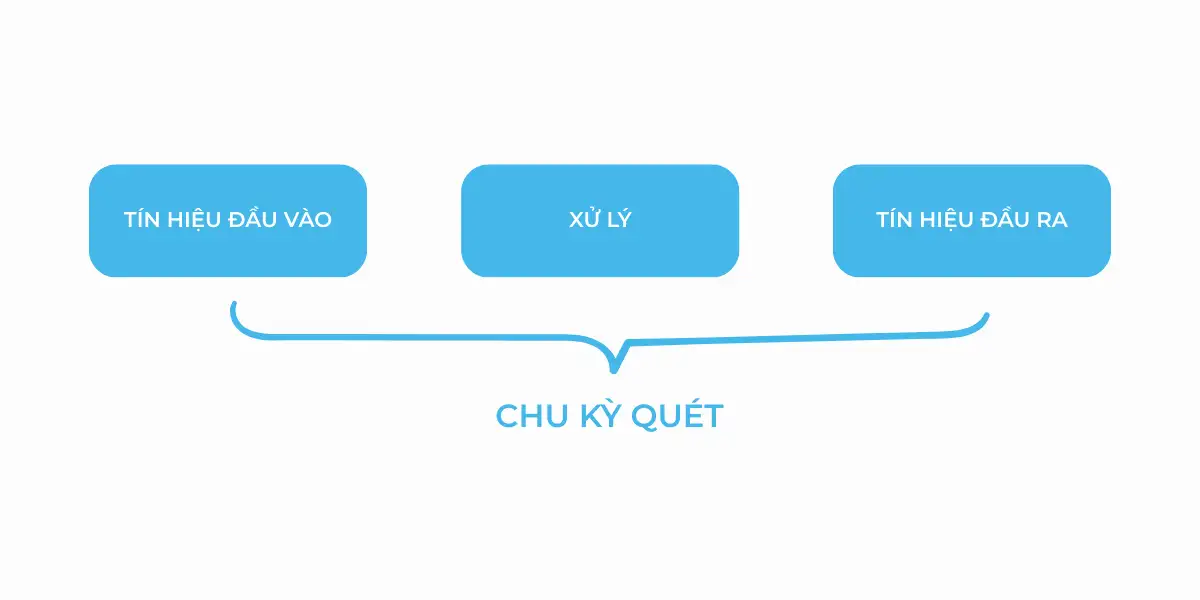

Quá trình làm việc của bộ điều khiển luôn diễn ra theo một chu kỳ quét gồm 3 bước cơ bản:

- Đọc tín hiệu đầu vào: tiếp nhận trạng thái các đầu vào để biết công tắc nào đang bật, cảm biến nào đang hoạt động.

- Xử lý logic chương trình: thực hiện các lệnh điều khiển đã lập trình sẵn, giống như một bộ não tính toán dựa trên các điều kiện.

- Ghi tín hiệu đầu ra: Sau khi tính toán xong, bộ điều khiển lập trình PLC gửi lệnh đến thiết bị đầu ra để thực hiện hành động.

Ba bước này được lặp đi lặp lại hàng nghìn lần mỗi giây và nhờ đó chúng có thể phản ứng rất nhanh với mọi thay đổi của hệ thống. Trong bộ điều khiển này, các phép toán logic cơ bản thường được sử dụng:

- Logic AND: chỉ cho tín hiệu đi qua nếu tất cả các đầu vào đều đang ở trạng thái ON. Ví dụ, một máy ép chỉ hoạt động khi cả công tắc an toàn và nút khởi động cùng được bật.

- Logic OR: cho tín hiệu đi qua nếu chỉ cần một trong số các đầu vào ON. Ví dụ, chuông báo động có thể reo khi cảm biến chuyển động phát hiện có thay đổi.

Điểm khác biệt quan trọng giữa PLC và rơ-le truyền thống là cách xử lý logic. Rơ-le thường hoạt động theo cơ chế vật lý nên khá linh hoạt và không tuân thủ một trật tự cứng nhắc. Trong khi đó, bộ điều khiển lập trình PLC luôn xử lý tuần tự từ trái sang phải, từ trên xuống dưới theo chương trình đã viết. Điều này giúp hệ thống hoạt động ổn định, dễ kiểm soát và dễ sửa lỗi.

Ngoài các hàm logic cơ bản, nhiều bộ điều khiển lập trình hiện đại còn có khả năng xử lý các chức năng nâng cao như logic nội bộ, kiểm tra điều kiện, phát hiện lỗi hoặc đưa ra tín hiệu báo hoàn thành quy trình. Nhờ đó, bộ điều khiển lập trình PLC không chỉ thay thế rơ-le truyền thống mà còn trở thành “bộ não” quan trọng trong các dây chuyền sản xuất và hệ thống tự động hóa phức tạp.

Kết luận

Bộ điều khiển lập trình PLC giữ vai trò là trung tâm trong hệ thống tự động hóa công nghiệp, đảm bảo giám sát và điều khiển quy trình với độ chính xác. Với khả năng vận hành ổn định trong môi trường khắc nghiệt cùng tính năng lập trình tối ưu đã giúp bộ điều khiển lập trình PLC nâng cao năng suất, duy trì chất lượng sản xuất và trở thành giải pháp điều khiển không thể thiếu trong sản xuất hiện đại.

Đọc thêm: Cách phân biệt cảm biến analog và cảm biến kỹ thuật số

Thiết Bị Robot là kênh phân phối trực tuyến các bộ phận, thiết bị robot mới hoặc đã qua sử dụng, các cảm biến robot, dầu mỡ robot và các linh kiện cơ khí. Tại đây, chúng tôi tự hào cung cấp khối lượng lớn vật tư từ các thương hiệu và nhà cung cấp lớn, bao gồm: FANUC, ABB, Kuka, Yaskawa, Mitsubishi, Staubli, Hyundai, CKD, v.v.

Liên hệ ngay để được Thiết bị robot tư vấn trực tiếp:

Hotline: 091 9225 197

Địa chỉ: 97/2 Kha Vạn Cân, phường Hiệp Bình, TP.HCM

=============

Facebook: Linh kiện robot.

Điện thoại

Điện thoại Email

Email